咨詢熱線:

010-59795033

隨著大氣污染防治工作的不斷深入,環(huán)境空氣質(zhì)量不斷好轉(zhuǎn),國家對一氧化碳(CO)的排放要求也隨之提高。自2018年以來,河北、山西多地發(fā)布關(guān)于鋼鐵行業(yè)一氧化碳排放的治理要求。CO治理與管控內(nèi)容主要包括三部分:一氧化碳回收治理設(shè)施、安裝一氧化碳在線監(jiān)測系統(tǒng),把一氧化碳控制納入日常考核。開展鋼鐵行業(yè)一氧化碳綜合治理,有效控制一氧化碳排放,對持續(xù)改善大氣環(huán)境質(zhì)量非常重要。

針對一氧化碳治理,北科環(huán)境采用催化燃燒技術(shù),將煙氣中的一氧化碳在催化劑表面進(jìn)行完全氧化反應(yīng)。該技術(shù)具有起燃溫度低、燃燒完全、出口一氧化碳濃度低的優(yōu)點。此外,在催化過程中釋放大量反應(yīng)熱,可代替熱風(fēng)爐提供SCR脫硝催化所需的熱能和溫度,減少企業(yè)的能源消耗。

催化劑的高活性和穩(wěn)定性以及工藝過程的開發(fā)是實現(xiàn)這一技術(shù)產(chǎn)業(yè)化應(yīng)用的關(guān)鍵。自2020年開始,北科環(huán)境研發(fā)團(tuán)隊通過對催化劑載體類型、載體成型工藝、活性組分、涂覆工藝等多項研究,并通過實驗室實驗、中試試驗、加速老化實驗,獲得高活性、高穩(wěn)定性、耐雜原子的一氧化碳耐硫催化劑,打通了煙氣一氧化碳治理的難關(guān),真正實現(xiàn)了高效治污、節(jié)能減排的綠色發(fā)展理念。

燒結(jié)煙氣主要成分為:N2、O2、CO2、CO,煙氣中CO濃度為6000~10000 mg/Nm3。CO在催化劑的作用下,實現(xiàn)低溫條件下將CO氧化為CO2,同時反應(yīng)釋放大量熱能。反應(yīng)產(chǎn)生的熱能通過換熱器提供給脫硫凈化后的煙氣,實現(xiàn)了脫硫煙氣升溫,達(dá)到脫硝SCR反應(yīng)所需的溫度,不再需要熱風(fēng)爐補(bǔ)熱,降低了能源消耗。

催化氧化原理:

CO在催化劑作用下,CO分子吸附在催化劑金屬氧化物表面發(fā)生催化反應(yīng),被氧化為CO2,并釋放出大量熱能。催化劑產(chǎn)生氧空位被還原,再被解離吸附的氧補(bǔ)充氧缺位而重新氧化,得以再生。CO(g) + 1/2 O2(g) = CO2 ΔH298 = -282.98 kJ/mol

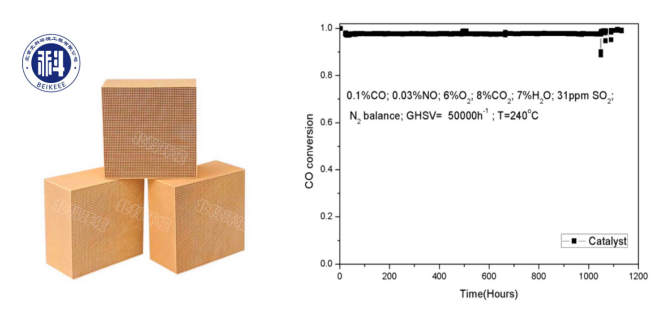

催化性活性和穩(wěn)定性曲線

從應(yīng)用的角度,催化劑的耐硫穩(wěn)定性問題是催化劑在煙氣治理領(lǐng)域的一塊短板,北科環(huán)境研發(fā)團(tuán)隊進(jìn)行了耐硫燃燒催化劑的開發(fā),完成了 1000 小時以上耐硫性能測試。在高 SO2 和水蒸氣含量下,催化劑效率仍穩(wěn)定在95%以上,完全可以滿足工業(yè)應(yīng)用需求。

煙氣升溫原理:

一氧化碳燃燒反應(yīng)為放熱過程,根據(jù)反應(yīng)熱力學(xué)參數(shù)進(jìn)行計算,8000mg/Nm3的CO 完全氧化生成 CO2 所釋放能量為80 .8kJ/Nm3(1molCO完全轉(zhuǎn)化釋放熱能282.98 kJ/mol)。根據(jù)煙氣組成計算,煙氣密度為:ρ=1.328 kg/Nm3,煙氣比熱容:C=998 J/(kg·℃),尾氣溫升(理論計算)約60℃。通過換熱器,將催化反應(yīng)釋放的熱能提供給脫硫后的煙氣,達(dá)到脫硝反應(yīng)所需溫度,節(jié)省能耗成本4.00~5.32元/噸礦。

工藝流程

以某燒結(jié)機(jī)單塔的煙氣治理改造為例:

改造前:

改造后:

技術(shù)優(yōu)勢

出口CO低:催化劑具有較高活性和溫度適用區(qū)間,在220℃~580℃之間,CO脫除效率≥98%,CO達(dá)標(biāo)排放無壓力。

高穩(wěn)定性:通過對催化劑載體選擇和改性、特殊活性組分配方的改進(jìn),催化劑產(chǎn)品耐硫性能優(yōu)異,抗水熱老化能力強(qiáng),加速老化試驗條件下,催化活性表現(xiàn)出較高穩(wěn)定性。

壓降小:由于催化活性高,催化劑可以20000h-1~40000h-1高空速使用,裝劑量少,床層壓降小;

運(yùn)行成本低:裝劑量少,降低催化劑投資,減小運(yùn)行成本。

工藝簡單:催化劑安裝要求低,設(shè)備簡單,投資小;

節(jié)約能源:充分利用煙氣中CO的反應(yīng)熱,代替熱風(fēng)爐提供SCR脫硝催化所需的熱能和溫度,節(jié)省能耗成本4.00~5.32元/噸礦。